Rola aluminium we współczesnym przemyśle

Aluminium odgrywa kluczową rolę w nowoczesnym przemyśle dzięki swoim unikalnym właściwościom. Jest lekkie, odporne na korozję, dobrze przewodzi ciepło i prąd, a przy tym łatwo poddaje się obróbce mechanicznej. Te cechy sprawiają, że aluminium jest szeroko wykorzystywane w motoryzacji, lotnictwie, budowie maszyn, energetyce, a także w elektronice i przemyśle precyzyjnym.

Aby jednak w pełni wykorzystać potencjał tego materiału, konieczne jest zastosowanie zaawansowanych technologii obróbczych. Oczekiwania wobec komponentów aluminiowych stale rosną – detale muszą być trwałe, odporne na zużycie, estetyczne i wykonane z zachowaniem najwyższej dokładności. To z kolei wymusza integrację wielu procesów technologicznych, takich jak frezowanie, toczenie czy anodowanie.

Frezowanie – fundament precyzyjnej geometrii

Frezowanie to jedna z podstawowych metod obróbki skrawaniem, polegająca na usuwaniu nadmiaru materiału za pomocą narzędzia o obrotowym ruchu głównym. W przypadku aluminium frezowanie znajduje zastosowanie wszędzie tam, gdzie konieczne jest uzyskanie skomplikowanych kształtów, płaszczyzn, kanałów, otworów czy kieszeni.

Współczesne centra obróbcze CNC umożliwiają wieloosiowe frezowanie z zachowaniem bardzo wąskich tolerancji. Dzięki temu możliwe jest tworzenie detali o złożonej geometrii, przeznaczonych do pracy w mechanizmach, układach chłodzenia czy konstrukcjach nośnych. Dodatkowo, proces frezowania może być łączony z innymi metodami, co znacznie zwiększa jego elastyczność.

Technologia frezowanie CNC pozwala osiągać najwyższe tolerancje w produkcji części konstrukcyjnych i technicznych, co ma bezpośrednie przełożenie na jakość i trwałość gotowych komponentów.

Toczenie – idealna symetria i kontrola wymiarów

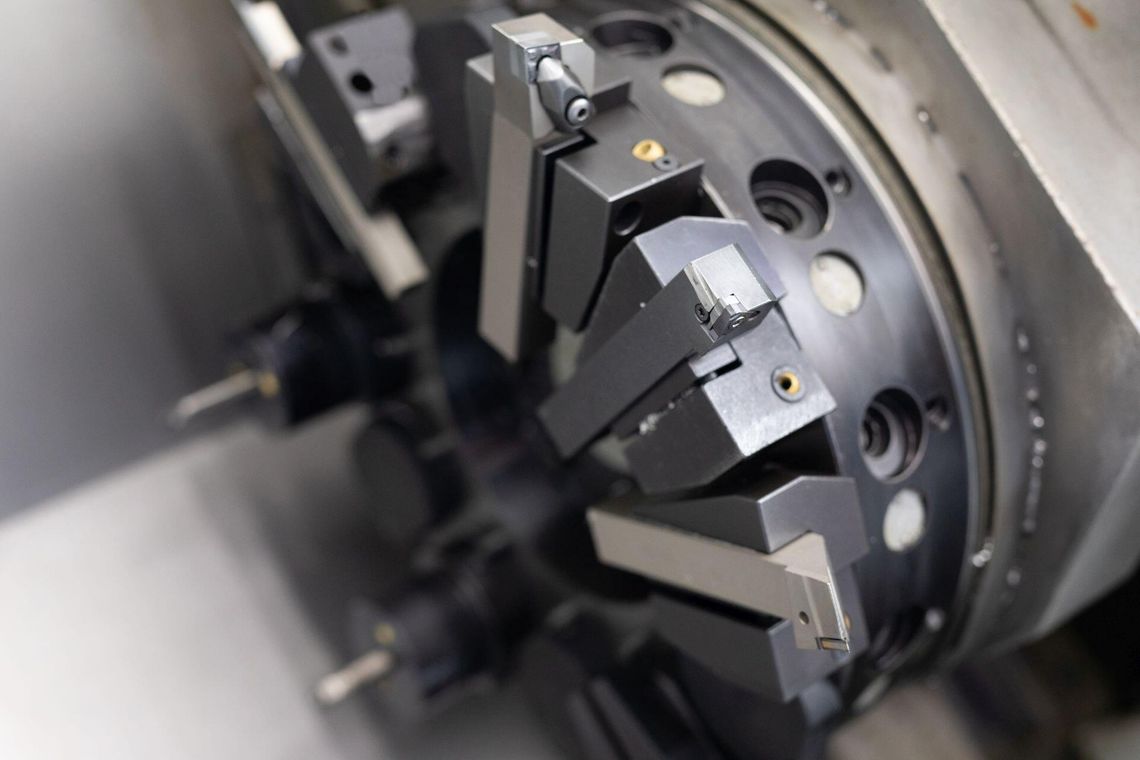

Toczenie to proces obróbki, w którym narzędzie pozostaje nieruchome, a obracany jest przedmiot. Technologia ta sprawdza się idealnie w produkcji detali o kształcie obrotowym – wałków, tulei, pierścieni czy gwintów. Wysoka precyzja toczenia umożliwia uzyskanie powierzchni o bardzo niskiej chropowatości i dokładnie określonych wymiarach.

W procesie toczenia kluczowe znaczenie ma stabilność detalu i dokładność narzędzia. Nowoczesne tokarki CNC wyposażone są w systemy kompensacji drgań, automatyczne podajniki i kontrolę wizyjną, co pozwala na seryjną produkcję bez utraty jakości. Toczenie jest często wykorzystywane jako końcowy etap wykańczający, szczególnie w przypadku komponentów, które muszą współpracować z innymi elementami w układzie mechanicznym.

Wysoką precyzję procesów takich jak toczenie CNC zapewniają nowoczesne centra obróbcze i doświadczona kadra, co przekłada się na powtarzalność i trwałość produkowanych części.

Anodowanie – techniczna ochrona i estetyka

Anodowanie to proces elektrochemiczny polegający na wytworzeniu warstwy tlenku aluminium na powierzchni metalu. W zależności od rodzaju procesu, warstwa ta może pełnić funkcję dekoracyjną lub techniczną. W przypadku anodowania technicznego i twardego głównym celem jest zwiększenie odporności na ścieranie, korozję i działanie czynników chemicznych.

Proces anodowania może również poprawić właściwości izolacyjne i estetyczne komponentów, a także umożliwić ich barwienie na różne kolory. W wielu przypadkach anodowanie jest nie tylko etapem wykończeniowym, ale wręcz niezbędnym elementem zapewniającym trwałość detali w trudnych warunkach pracy.

Procesy takie jak anodowanie aluminium zwiększają odporność powierzchni i poprawiają ich funkcjonalność, co jest szczególnie ważne w przypadku komponentów narażonych na kontakt z czynnikami chemicznymi i mechanicznymi.

Połączenie procesów – od surowca do gotowego elementu

Skuteczna obróbka aluminium nie kończy się na pojedynczym etapie. Aby uzyskać komponent o pełnych właściwościach użytkowych, niezbędne jest połączenie kilku technologii w logiczną sekwencję. Przykładowy cykl może wyglądać następująco: najpierw frezowanie, potem anodowanie, a na końcu toczenie w celu uzyskania ostatecznego dopasowania wymiarowego.

Wybór właściwej kolejności procesów ma kluczowe znaczenie dla jakości końcowego produktu. Przeprowadzenie anodowania zbyt wcześnie może uniemożliwić późniejszą obróbkę mechaniczną, a z kolei brak ochrony powierzchni po skrawaniu naraża detal na korozję. Właśnie dlatego firmy oferujące kompleksowe podejście zyskują na rynku coraz większą przewagę.

Zintegrowana realizacja całego cyklu produkcyjnego pozwala na szybszą kontrolę jakości, mniejsze ryzyko błędów i lepsze dopasowanie procesów do wymagań klienta.

Znaczenie technologii w projektowaniu

Dobór odpowiednich technologii obróbczych powinien być integralną częścią procesu projektowania detali aluminiowych. Projektant musi uwzględnić nie tylko geometrię i materiał, ale także sposób obróbki, możliwe deformacje, tolerancje wymiarowe po anodowaniu oraz interakcje pomiędzy różnymi etapami produkcji.

Uwzględnienie anodowania twardego, głębokości frezowania czy zapasu na toczenie już na etapie konstrukcji detalu pozwala uniknąć wielu kosztownych błędów na późniejszych etapach. Konsultacja z wykonawcą obróbki jeszcze przed zatwierdzeniem projektu technicznego jest coraz częściej standardem w przemyśle nowoczesnym.

Integracja wiedzy projektowej i produkcyjnej prowadzi do skrócenia czasu realizacji zamówień, zwiększenia jakości oraz ograniczenia liczby niezgodności. Takie podejście jest kluczowe w produkcji komponentów dla przemysłu wymagającego wysokiej precyzji i trwałości.

Podsumowanie

Nowoczesna obróbka aluminium opiera się na łączeniu kilku zaawansowanych technologii – frezowania, toczenia i anodowania. Każdy z tych procesów pełni określoną funkcję i przyczynia się do powstania detalu spełniającego wysokie wymagania jakościowe. Kluczem do sukcesu jest nie tylko precyzja, ale także umiejętność planowania całego cyklu produkcyjnego.

Firmy, które oferują te trzy procesy w ramach jednej organizacji, zapewniają klientom wyższą jakość, krótszy czas realizacji i większą kontrolę nad produktem końcowym. Przemysł przyszłości to produkcja kompleksowa – szybka, precyzyjna i zintegrowana na każdym etapie.

Napisz komentarz

Komentarze